La production de protéine de soja concentrée (SPC) est un processus technique complexe qui exige une maîtrise précise des étapes clés pour atteindre une pureté élevée et une stabilité optimale. Pour les fabricants alimentaires et d'aliments pour animaux, un contenu protéique supérieur à 70 % n’est pas seulement un indicateur de qualité — c’est un avantage concurrentiel direct sur le marché mondial.

💡 Conclusion clé : Les technologies modernes permettent aujourd’hui de stabiliser la teneur en protéines à plus de 70 % tout en éliminant les facteurs antinutritionnels comme les sucres complexes et les phytates.

Le succès du processus commence par l’utilisation de farine de soja dégraissée à basse température (< 40 °C), ce qui préserve la structure tridimensionnelle des protéines. L’ajout d’éthanol alimentaire (95 %) comme solvant permet une extraction sélective des protéines, avec une efficacité moyenne de 85–92 % selon les données industrielles récentes. Cette étape unique élimine jusqu’à 90 % des oligosaccharides responsables de la flatulence chez les animaux et les humains.

| Étapes du procédé | Impact sur la teneur en protéines | Réduction des antinutritionnels |

|---|---|---|

| Extraction avec éthanol | +70–75 % | >90 % (sucres, phytates) |

| Séparation centrifuge | +5–10 % | >80 % (fibres insolubles) |

| Déshydratation sous vide | +3–5 % | >95 % (humidité résiduelle) |

Les quatre opérations suivantes — extrusion, désoxygénation, séchage et broyage ultra-fineness — sont cruciales pour maintenir la fonctionnalité des protéines (solubilité, émulsification, gelification). Par exemple, un séchage sous vide à 50 °C pendant 6 heures permet de conserver plus de 90 % de l'activité enzymatique, alors qu’un séchage rapide à 120 °C entraîne une perte de 30–40 %.

Des études menées par des laboratoires indépendants montrent que les SPC fabriqués avec ces méthodes présentent une meilleure homogénéité granulométrique (D50 = 15–20 µm), ce qui améliore leur dispersion dans les formulations alimentaires — un atout majeur pour les fabricants de snacks végétaux ou de protéines en poudre.

En Europe, les normes EFSA exigent que les protéines végétales utilisées dans les aliments pour enfants aient une teneur minimale de 70 % en protéines brutes. En Asie, les grandes marques de boissons végétales (comme Oatly ou Alpro) privilégient les fournisseurs capables de garantir cette valeur constante sur plusieurs mois de production. Cela signifie que la fiabilité du procédé est aussi importante que la qualité initiale.

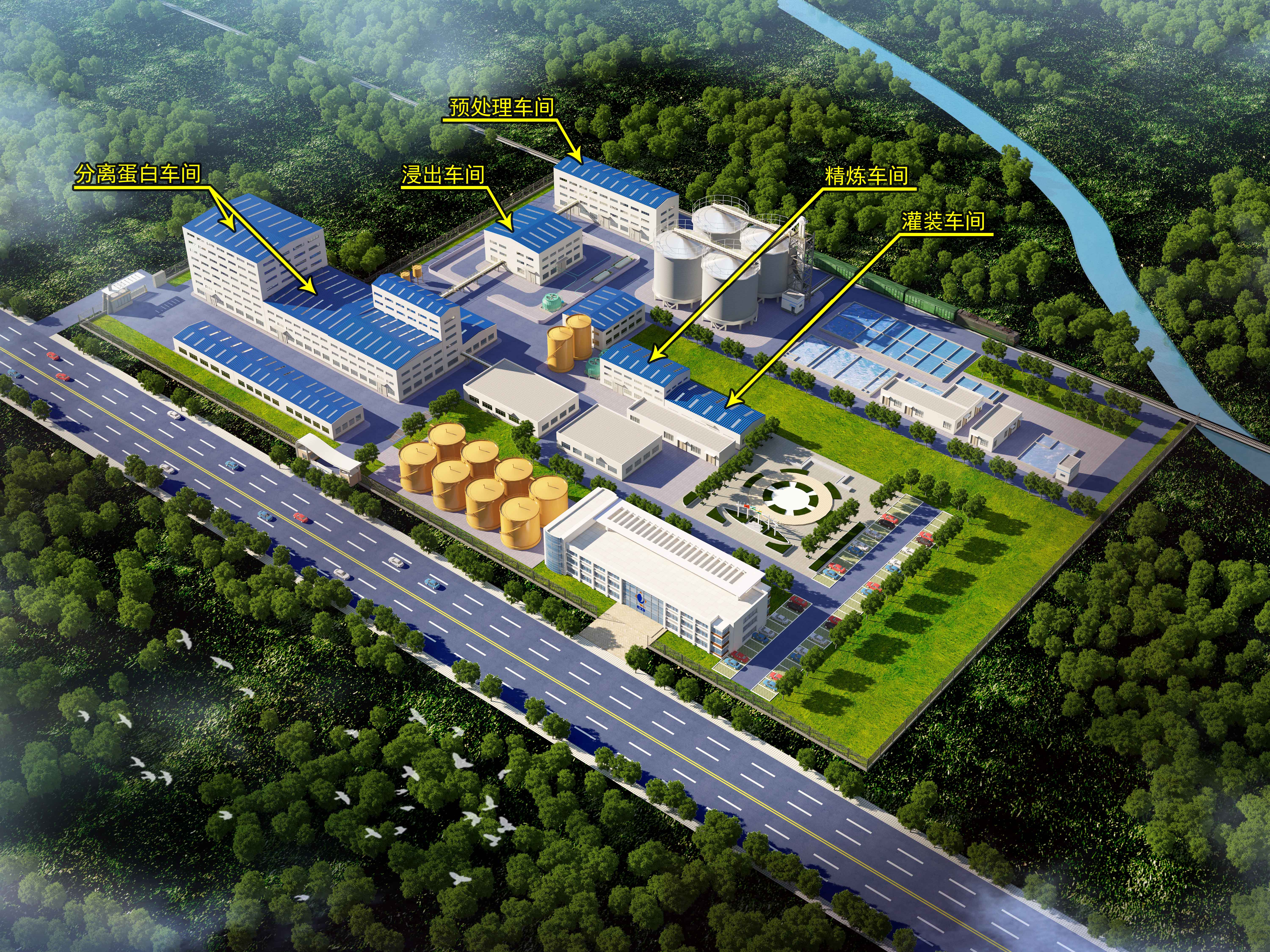

Notre équipe technique au sein du groupe Penguin propose des solutions clés en main adaptées aux besoins spécifiques : de la conception de lignes pilotes à l’optimisation de la gestion thermique en usine. Nous avons aidé 17 entreprises à augmenter leur rendement protéique moyen de 72 % à 76 % en moins de 6 mois grâce à des ajustements précis des paramètres de pression et de température.

Obtenez votre plan d'amélioration personnalisé dès maintenant