В современных условиях пищевого и кормового производства выбор эффективного и надежного оборудования для получения концентрата соевого белка (SPC) становится ключевым фактором обеспечения качества и конкурентоспособности продукта. От масштаба предприятия — будь то небольшая фабрика с дневной мощностью 30 тонн или крупный завод на 1000 тонн — зависит оптимальная конфигурация производственной линии и параметры оборудования.

Технология производства концентрированного соевого белка основана на отделении и очистке белковых фракций из соевых бобов с последующей концентрирующей обработкой. Важнейшие этапы процесса включают экстракцию, фильтрацию, сушки и формовки продукта.

Современные SPC линии оснащены интеллектуальными системами автоматизации, которые контролируют параметры процесса в реальном времени: температуру, давление, вязкость и содержание влаги. Это не только повышает производительность, снижая потери сырья, но и обеспечивает стабильное качество конечного продукта.

| Показатель | Оборудование 30 тонн/сутки | Оборудование 500 тонн/сутки | Оборудование 1000 тонн/сутки |

|---|---|---|---|

| Автоматизация | Полуавтоматическая линия с ручным контролем | Полностью автоматизированная с PLC управлением | Автоматизация с интеграцией MES для мониторинга |

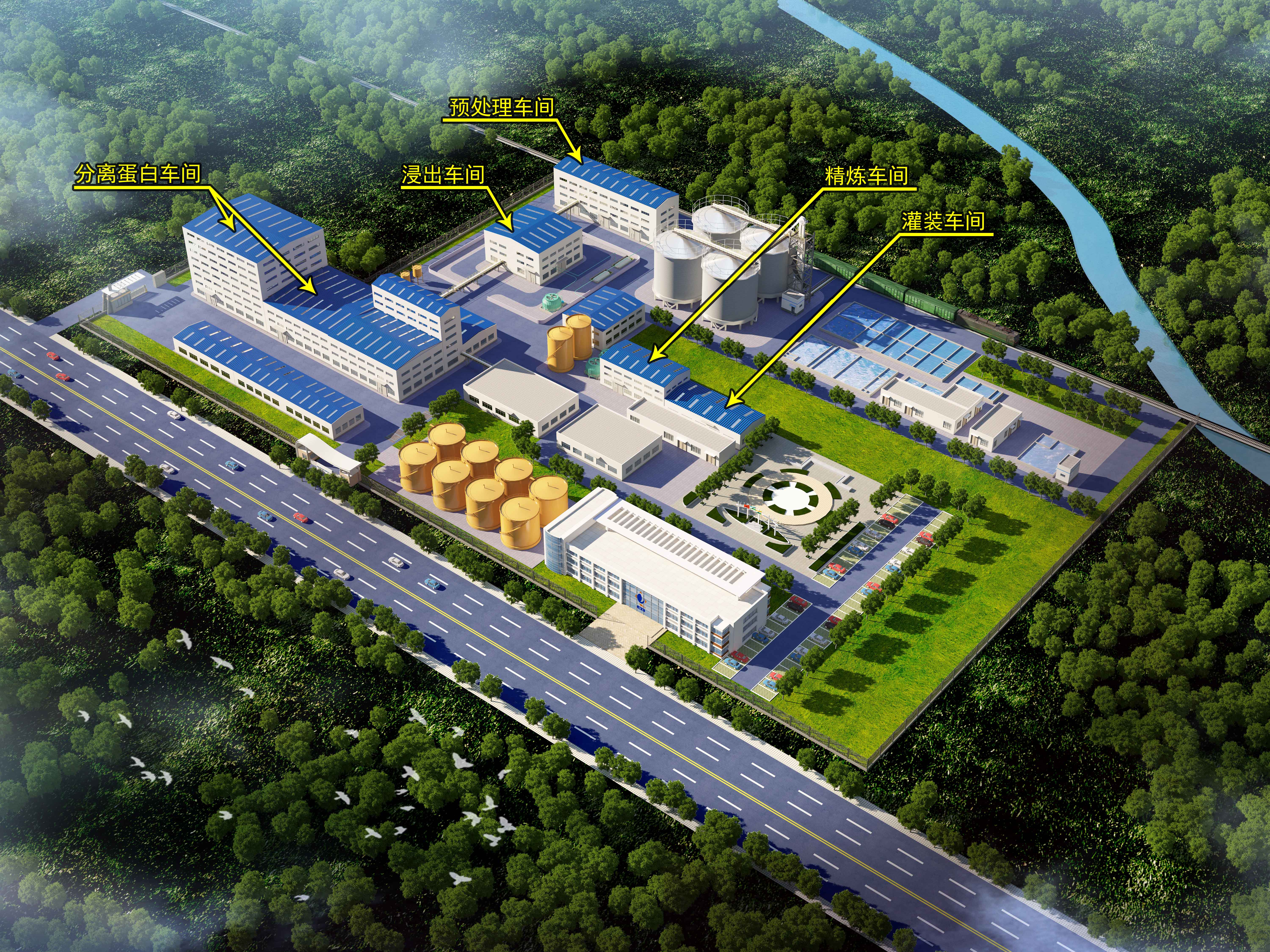

| Площадь установки (м²) | около 150 м² | около 1200 м² | около 2000 м² |

| Производительность (кг/ч) | 1200 кг/ч | 21000 кг/ч | 42000 кг/ч |

| Энергопотребление (кВт) | 250 кВт | 3500 кВт | 7000 кВт |

| Среднее время окупаемости | 3-4 года | 4-5 лет | 5-6 лет |

Таблица 1: Характеристики SPC оборудования по производительности

Для правильного выбора оборудования учитывают не только необходимую мощность, но и особенности сырья, целевой продукт и доступность технического обслуживания. Решающее дерево (decision tree) облегчает принятие решения, позволяя последовательно оценить: планируемый объём производства, доступный бюджет на эксплуатацию, возможности площадки, уровень автоматизации и требования к качеству.

Для обеспечения долгосрочной стабильной работы оборудования SPC важна регулярная профилактика и техническое обслуживание. Включает очистку фильтров, проверку насосов, диагностику электрики и контроль износа ключевых узлов. Рекомендуется внедрять графики технического обслуживания и обучать операционный персонал современным методам контроля качества.

Оптимизированный операторский процесс и эргономичная компоновка оборудования способствуют снижению времени простоя и увеличению выпуска готового продукта. Поддержка производителя в вопросах настройki и модернизации линии обеспечивает адаптацию под изменяющиеся требования рынка и сырьевых ресурсов.

Понимание технологических особенностей и четкие критерии выбора оборудования SPC позволяют значительно повысить эффективность производства концентрированного соевого белка. Оптимальное соотношение автоматизации, мощности и затрат на обслуживание отразится на итоговой конкурентоспособности предприятия.

Получите подробное техническое руководство и индивидуальный подбор оборудования SPC

Минимизация простоев достигается за счёт интеграции смарт-систем диагностики, которые заблаговременно предупреждают об износе деталей и отклонениях в работе. Кроме того, консультации по оптимизации планировки производственной площади учитывают требования безопасности и санитарных норм.

При выборе поставщика оборудования важно уделять внимание не только техническим характеристикам, но и послепродажному сервису — оперативности реагирования и наличии запасных частей. Надежный партнер обеспечивает индивидуальный подход и помогает адаптировать решение под контекст конкретного предприятия.

Закажите бесплатную консультацию по оптимизации SPC оборудования уже сегодня