在全球高蛋白食材需求日益增长的背景下,大豆浓缩蛋白(Soy Protein Concentrate, SPC)生产设备的优化选型成为食品及饲料生产企业的核心课题。针对日产量需求从30吨至1000吨不等的企业,科学匹配设备规模与自动化程度,不仅可实现产能最大化,还能降低生产成本并提高产品品质。

SPC生产的关键工艺涵盖脱纤、分离、浓缩与干燥等多个环节。以高效脱纤为起点,应用差异化分离技术促进蛋白质的提纯,再通过连续喷雾干燥实现蛋白结构稳定。自动化控制系统引入PLC与实时监测传感器,实现温度、压力和流量的精准调节,保证产品一致性和流程稳定性。

设备自动化水平通常包括手动操作、半自动化及全自动化三档配置。全自动生产线适合日产量超500吨的大型企业,具备物料输送、工艺调整及故障诊断等多项智能功能,极大提升生产效率及操作安全性。

| 参数/产能 | 30吨/日 | 500吨/日 | 1000吨/日 |

|---|---|---|---|

| 设备类型 | 小型单机 | 中型自动线 | 大型全自动产线 |

| 自动化等级 | 半自动 | 高自动化(70%-80%) | 全自动(>90%) |

| 操作人员需求 | 10-15人 | 15-25人 | 20-30人 |

| 占地面积 | 约500㎡ | 约4000㎡ | 约7000㎡ |

| 产线整合度 | 单机组装 | 集成自动配料系统 | 物联网智能监控 |

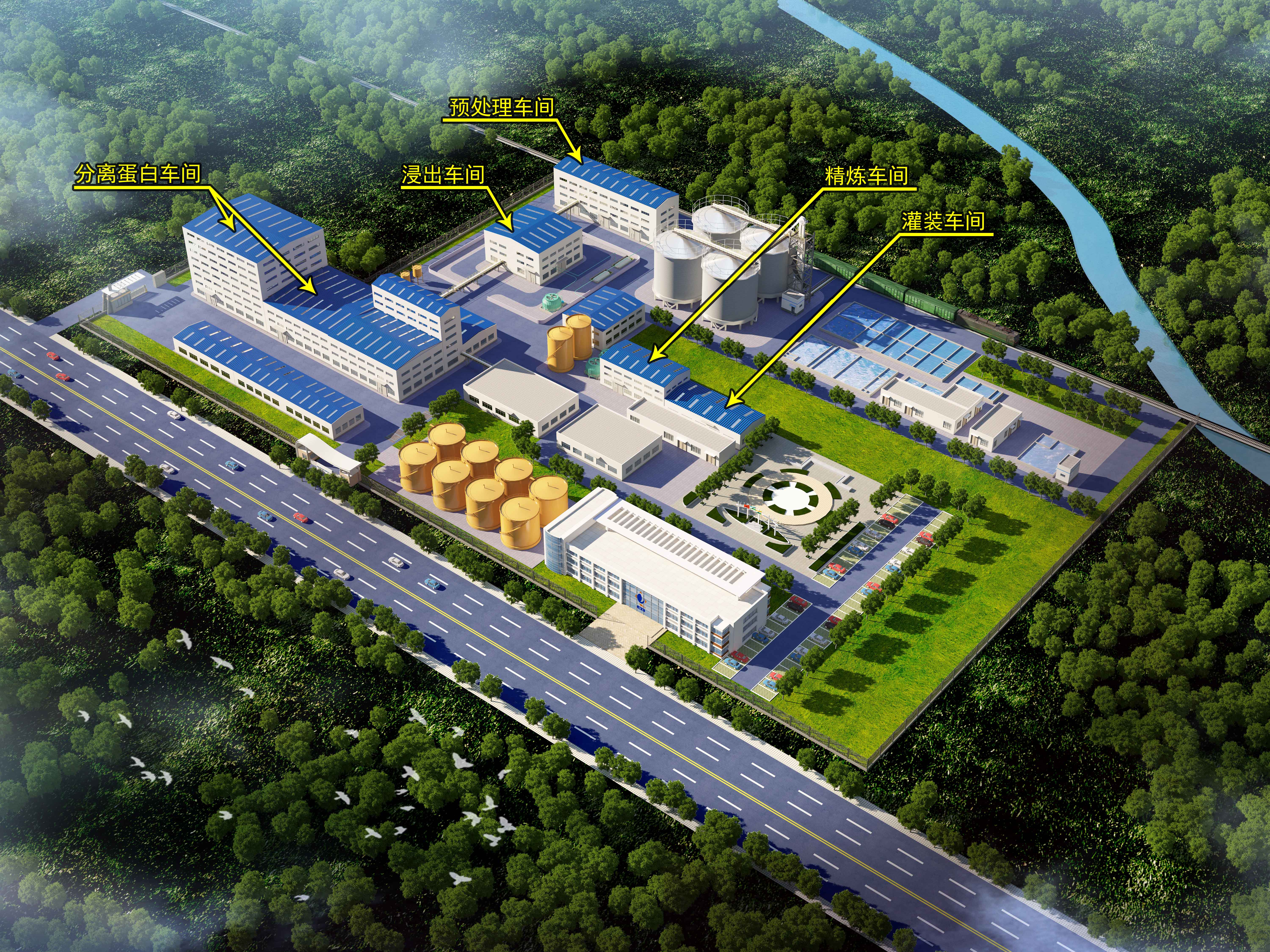

如上表所示,日产30吨级设备适合中小企业快速启动,投资成本相对较低;500至1000吨设备则面向中大型企业,自动化水平和智能化管理成为竞争助推器。企业应依据自身产能规划、资金预算及长期运营成本,结合设备布局图选择最优方案,从而实现产能与投资的最佳平衡。

高效稳定的设备运行,离不开科学的维护保养和及时的故障诊断。SPC设备设计多采用模块化结构,便于定期拆卸清洗及部件更换。对于自动化控制系统,建议实行半年一检,重点监测传感器灵敏度及软件系统稳定性。

常见故障通常包括泵阀阻塞、传送带误差及喷雾干燥器结垢。企业应建立故障预警数据库,结合生产监控数据,提前安排维护,降低设备停机率。操作流程的优化设计,例如分阶段进料及循环水处理,也能有效减少故障发生,保障生产连续性。

生产线布局合理性直接影响生产效率和人员操作安全。依据日产量不同,设备模块位置与物料流向需科学规划,实现最短路径输送和最小交叉干扰。智能化传输系统互联,实现各工序无缝衔接,平均生产周期缩短15%-25%,显著提升企业响应市场的敏捷度。

此外,动态数据分析平台应用可实时跟踪工艺参数及设备状态,辅助管理者进行生产调度和质量控制,在保证产品标准化的基础上,挖掘潜在产能提升空间。

想要深入了解适合您企业的SPC设备定制选型方案?免费下载企鹅集团专业白皮书,开启您的高效蛋白生产新纪元